热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 探秘去毛刺抛光机的核心优势与广泛应用 2026-03-02

- 去毛刺设备在现代制造业中的核心价值 2026-02-05

- 深度解析去毛刺抛光机的技术变革与应用··· 2026-01-27

- 磨粒流去毛刺设备:精密制造的“微米级··· 2026-01-20

- 镜面喷砂机适合各类金属材料抛光和去毛··· 2026-01-09

- 手动抛光机与自动抛光机:效率与精度的··· 2025-12-29

- 磨粒流抛光工艺要素 2025-12-22

- 去毛刺抛光机:让每一个零部件都拥有光··· 2025-12-15

- 让精密加工从此告别毛刺的痛点 2025-12-08

- 镜面抛光设备:铸就极致镜面,定义行业··· 2025-12-01

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

在现代制造业中,随着产品精密度和复杂性的提升,传统的加工方式往往难以满足高要求的表面处理需求。尤其在航空航天、汽车制造、电子设备等领域,高效、精密的加工技术成为了行业核心竞争力之一。磨粒流设备,作为一种新兴的加工技术,因其能够高效、均匀地对工件进行表面处理,去除毛刺并提升表面光洁度,而逐渐受到了广泛关注和应用。磨粒流设备的工作原理到底是怎样的?它为什么能在现代制造业中占据一席之地?

磨粒流设备的核心工作原理是通过特定的流体介质中混合磨料,利用流体的可塑性和流动性,进行精密的表面和内腔的加工处理。设备中的磨料通常是一种含有硬质颗粒的高黏度流体。当这种磨粒流体在设备中受到高压推动时,流体会以一定的路径流动,通过在工件表面或孔道内部形成高剪切力,从而有效地去除工件表面的毛刺、尖角、微小不规则物,甚至可以抛光零件,达到提升工件表面质量的效果。

磨粒流加工技术最为突出的优点之一在于它能够对工件的复杂内腔进行均匀、全面的加工处理。传统的加工方式往往在处理复杂零件的内腔或孔道时,容易产生死角或加工不到位的情况。而磨粒流技术则可以通过高压控制流体介质,使其灵活地在工件的每一个角落流动,从而实现均匀的加工效果。这种优势尤其在高精度要求的零件加工中发挥了重要作用,例如复杂的模具、燃油喷嘴、精密电子元件等。

磨粒流设备的关键组成部分包括磨料介质、工作腔、泵送系统及控制系统等。磨料介质是实现加工的基础,常由硅胶等高分子材料混合研磨颗粒组成;工作腔则是工件放置与流体接触的区域;泵送系统通过压力推动介质在工件表面流动;控制系统则负责调整工艺参数,以适应不同类型的工件需求。借助这些核心部件的协同作用,磨粒流设备能够高效地完成多种加工任务。

磨粒流设备的工作过程通常包括以下几个步骤:工件被固定在设备的工作腔内;然后,将预先混合好磨料的流体倒入工作腔中,流体通过设备的高压泵送系统,被迫在工件的表面或内腔中进行循环流动。在流动过程中,磨粒流体中的硬质颗粒对工件表面进行均匀摩擦,从而去除表面上的毛刺和微小缺陷。当工件的表面达到预期的光洁度时,设备会自动停止流体流动,完成加工过程。

值得一提的是,磨粒流设备不仅能够进行去毛刺和表面抛光,还可以用于一些精度更高的微细加工任务。例如,通过调整磨料的硬度和粒径,设备可以控制加工的深度和精度,以达到微米级的精度控制。这使得磨粒流设备在精密电子器件制造、微型泵、医疗器械等领域应用广泛。磨粒流加工的可重复性强,可以批量生产一致性高的精密零件,大大提高了生产效率。

相较于其他传统的表面处理方法,如喷砂、手动抛光或电解加工,磨粒流设备具有多方面的优势。它属于非接触式加工方式,避免了传统加工中由于工具直接接触工件而产生的表面损伤和变形问题;磨粒流设备可以对工件的内部复杂结构进行加工,这点是其他加工方式难以做到的。尤其是在航空发动机涡轮叶片、精密仪器零部件等具有复杂几何形状的加工场景中,磨粒流技术几乎是唯一的高效解决方案。磨粒流加工过程中产生的热量极少,避免了由于过高温度导致的工件变形或材料特性改变问题,从而确保了高精度工件的加工质量。

在未来,随着磨粒流设备的技术进一步发展,尤其是在自动化控制和智能化方面的进步,该设备将更广泛地应用于各个工业领域。通过优化磨料的种类和设备的控制系统,磨粒流技术将有望实现更高效、更精确的加工效果,为现代制造业提供强有力的技术支持。

磨粒流设备以其独特的工作原理和强大的加工能力,在去毛刺、表面抛光和精密加工方面展现出了不可替代的优势。它的应用不仅提高了产品的表面质量,也有效降低了生产成本,提升了制造效率。对于需要高精度、复杂零件加工的行业来说,磨粒流设备无疑是一个不可或缺的工具。

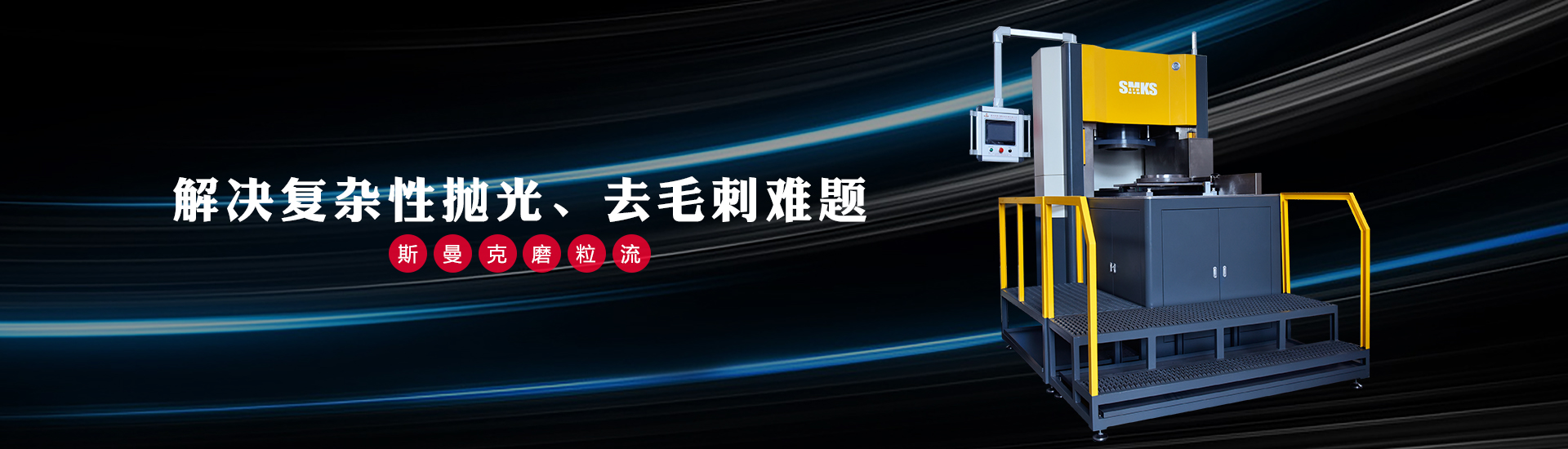

斯曼克磨粒流抛光-更擅长解决复杂性抛光去毛刺难题 (www.smkafm.cn)