热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 探秘去毛刺抛光机的核心优势与广泛应用 2026-03-02

- 去毛刺设备在现代制造业中的核心价值 2026-02-05

- 深度解析去毛刺抛光机的技术变革与应用··· 2026-01-27

- 磨粒流去毛刺设备:精密制造的“微米级··· 2026-01-20

- 镜面喷砂机适合各类金属材料抛光和去毛··· 2026-01-09

- 手动抛光机与自动抛光机:效率与精度的··· 2025-12-29

- 磨粒流抛光工艺要素 2025-12-22

- 去毛刺抛光机:让每一个零部件都拥有光··· 2025-12-15

- 让精密加工从此告别毛刺的痛点 2025-12-08

- 镜面抛光设备:铸就极致镜面,定义行业··· 2025-12-01

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

铝合金因其良好的耐腐蚀性、高的强度重量比以及能够与多种金属和非金属合金化的独特性能,近乎成为最具吸引力和最经济的金属,尤其是铝/铜、铝/硅、铝/锂和铝/镁/锂合金在现代工艺中,特别是在航空航天领域有着广泛的应用。

铝合金具有较低的激光吸收率,与电子束作用过程中会产生大的元素烧损;铝合金比重低,极易氧化,使得制粉过程困难,成本高,容易形成微气孔等缺陷,基于PBF和DED的AM技术针对铝合金的研究甚少。与粉末相比,目前市场上可以采购到从1系到5系共30多种牌号的铝合金丝材,且丝材的成本可以控制在粉末的1/10内,这使得WAAM技术成为铝合金增材制造的最佳方式,特别是针对航空航天领域的中大型结构的各种肋板结构,比如运载火箭的舱壁、飞机翼梁、桁梁等的高效低成本制造。

2.1 铝合金WAAM工艺

针对铝合金WAAM成形,在早期针对性能和工艺围绕GTAW技术进行了大量的研究。Wang等探讨了变极性GTAW工艺的适用性,针对Al-Si系4043铝合金进行了研究,成形的圆筒结构从底部、中部到顶部,成形部件的硬度呈递增趋势,顶部有细小的等轴晶,中部和底部有粗大的柱状晶。Ouyang等采用变极性GTAW工艺成形出5356铝合金零件,指出影响成形件尺寸精度和表面质量的关键因素是控制基本温度、层间温度以及电弧长度。国内耿海滨等人采用GTAW技术针对5A06铝合金进行了成形工艺分析,优化了层间温度和热输入对组织和性能的影响,建立了几何工艺参数对沉积尺寸的影响模型,同时针对成形路径进行优化。天津大学的胡绳荪教授团队采用GTAW和双脉冲GMAW技术对铝镁合金成形过程的工艺参数优化、熔池液滴过渡方式和力学性能进行了分析。挪威科技大学的Horgar等人针对AA5183铝合金进行了GMAW增材工艺研究,抗拉强度和屈服强度分别为293MPa和145MPa,可进一步优化工艺以减少气体孔隙度和热裂纹。西安交通大学的Chang等人利用WAAM制备了由2319(Al-6.5Cu)和5B06(Al-6.4Mg)异种合金组成的部件,其抗拉强度、屈服强度和伸长率分别为258.5MPa、139.3MPa和5.6%。克兰菲尔德大学的Stewart教授团队作为WAAM技术发展的引领者,针对2219合金的WAAM成形工艺参数、气孔分布缺陷以及力学性能进行了分析,截至目前Cranfield大学已经实现了长6m、质量达300kg的Al-Si合金成形。哈尔滨工业大学的柏久阳采用GTAW技术针对2219铝合金进行了工艺摸索和热处理强化研究,沉积态2219铝合金的平均屈服强度、抗拉强度和断后伸长率分别为108MPa、239MPa和10.7%,与常规铸造2219铝合金仍有较大差距。

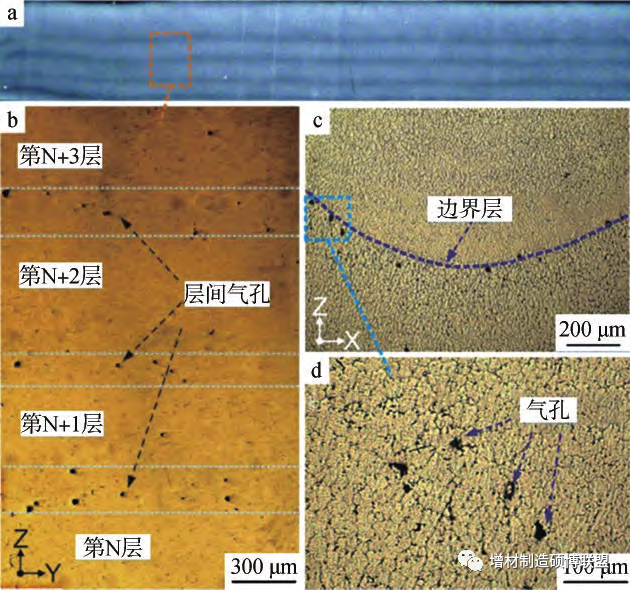

CMT工艺具有低的热输入,可对焊丝表面进行有效的氧化皮清理,且其成形组织细小且气孔缺陷较少,已成功地用于铝板焊接和铝合金增材制造。哈尔滨工业大学的姜云禄对CMT增材制造沉积态5356铝合金进行固溶热处理,并考察热处理对力学性能的影响。武汉大学的Zhang等针对Al-6Mg合金采用变极性CMT模式进行了工艺研究,沉积样品的抗拉强度达到333MPa,但是因层间气孔的存在,不同方向的抗拉强度变化幅度达到27%,如图7所示。南京理工大学的王克鸿教授团队针对5356铝合金采用CMT工艺进行了成形工艺研究,抗拉强度最优值达到265MPa。胡绳荪教授团队针对镁/铝异种金属的连接进行了CMT焊接研究,获得了类似熔钎焊的焊接接头,并对CMT工艺过程的液滴过渡进行了分析。北京航空航天大学丛保强等指出与采用脉冲CMT和交变CMT工艺沉积的墙结构相比,块结构中气孔数量较少,且有部分孔径大于50μm,但没有很大的气孔。此外,在块结构中,具有较低的热输入交变CMT显示出比脉冲CMT更少的气孔数量。丛保强等人计算了在送丝速度和焊接速度不变时,常规CMT、脉冲CMT、交变CMT和脉冲交变CMT技术的实际热输入分别为331.6J/mm、366.8J/mm、273.4J/mm和135.4J/mm。在相同的沉积速率下,交变CMT和交变脉冲CMT工艺的热输入是传统CMT工艺的0.82和0.4倍。对于传统的GMAW过渡工艺,采用常规热输入通常高于400J/mm;然而,对于喷射过渡,该值约为1000J/mm。西安交通大学的研究人员针对2219和5183铝合金进行了CMT成形基础工艺研究,确定了成形2219铝合金和5183铝合金的最佳模式和工艺参数,发现采用CMT+交流脉冲(CMT+P)模式下2219铝合金抗拉强度可达283MPa,采用CMT和交流(CMT+A)模式下5183铝合金的拉伸强度可达290MPa。

Al-6Mg合金WAAM工艺气孔分布

2.2 气孔缺陷

气孔是WAAM工艺成形铝合金的一个常见缺陷,对构件机械性能具有不良影响,故需要减少气孔缺陷。因原材料和工艺诱发的气孔带来的微裂纹损伤不仅会降低构件的机械强度,而且气孔在空间上的尺寸、形状和分布会导致沉积层的疲劳性能较低。电弧增材制造的原材料,包括丝材和基板,通常有一定程度的表面污染,例如水分、油脂和其他烃类化合物,这类化合物难以完全去除,而这些污染物很容易被吸收到熔池中,并在凝固时产生气孔。由于氢在固体和液体中的溶解度)明显不同(熔点温度660℃时,分别为0.036cm3/kg和0.69cm3/kg),即使是少量的液态溶解氢在凝固后也可能超过溶解度的极限,从而导致气孔产生。因此,原材料的清洁度对增材制造成形工艺至关重要,特别是对于铝合金。

工艺诱发的气孔通常是非球形的,主要是不合理的路径规划和不稳定的沉积工艺引起的。铝合金中气孔的形成与焊道熔深、热输入、枝晶生长以及晶粒的形状和尺寸密切相关。丛保强等人比较了不同的CMT工作模式,如常规CMT、脉冲CMT、交变CMT和脉冲交变CMT对气孔形成的影响。研究发现,较高的热输入、较大的熔深和随后形成的粗柱状晶粒阻止了常规CMT中氢的逸出,出现了大量气孔,孔径在10~100μm之间。小孔汇聚是形成尺寸大于100μm大孔的主要原因。与常规CMT相比,脉冲CMT相对较浅的熔深减小了氢的逸出距离,同时较小的晶粒尺寸也是该模式气孔较少且不存在100μm以上气孔的原因。在交变CMT模式中,细小等轴晶粒、较低热输入、较浅熔深和极性交替产生氧化物的清洁效果可有效地帮助氢逸出,因而没有孔径大于50μm的气孔。采用交变脉冲CMT模式,样件不存在孔径大于10μm的气孔。

可热处理和不可热处理铝合金的气孔形成与合金元素组分密切相关。可热处理合金中气孔的形成是由于共晶相(如Al2Cu)的成核(冷却期间)和溶解(加热期间)。东北大学的顾江龙等人对CMT增材制造2219铝合金进行了研究,并对比了沉积态、沉积—时效态和沉积—碾压—时效态的组织与力学性能。CMT增材制造的2219铝合金中存在一种小孔(尺寸为5~20μm),该小孔受到枝晶间隙的影响,枝晶间隙将迫使孔隙分离,阻止大孔的形成。热处理后,由于共晶相的完全溶解而产生空位,导致小孔数目大幅增加。在不可热处理合金中,挥发性物质(Mg)的存在以及合金元素组分对金属凝固的影响是形成气孔的主要原因。

2.3 强韧化技术

电弧增材制造构件需要通过适当的后处理工艺来改善材料性能,降低其表面粗糙度和气孔率,并消除残余应力和变形。针对铝合金,沉积成形的铝合金零件机械性能较锻造状态存在较大差距。为了获得更高的抗拉强度,大多数沉积态铝合金构件需要通过后处理来重构微观组织。

热处理是电弧增材制造工艺中广泛使用的一种降低残余应力、提高材料强度和硬度的方法。热处理工艺合适与否取决于目标材料、增材制造方法、工作温度和热处理条件。如果热处理不当,在机械载荷作用下,由于现有残余应力与载荷应力的组合超过材料的设计极限,很可能造成裂纹的增加。Gu等发现针对Al-Cu6.3%合金,通过T6热处理后的性能可提升超过75%。

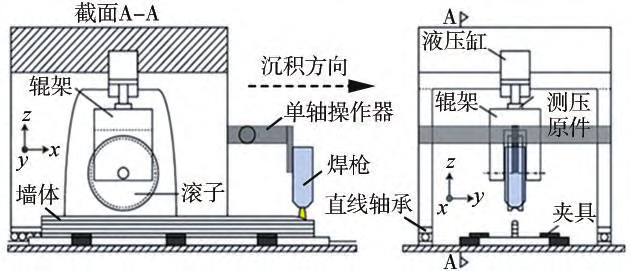

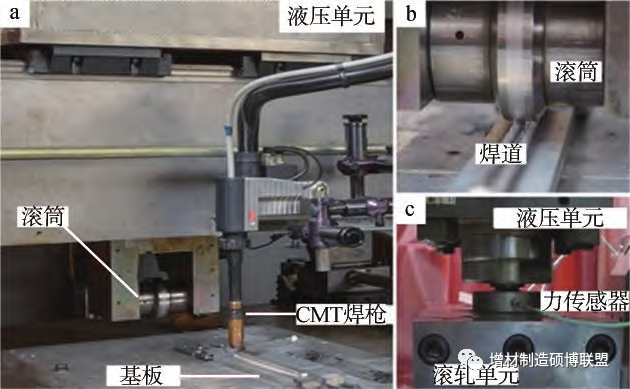

层间冷轧已被证明能有效地诱导晶粒细化,降低电弧增材制造过程中铝合金、钢和钛合金的各向异性和残余应力,以及提高几何可重复性。WAAM工艺中,沉积层热量梯度和交替加热、冷却过程导致目标构件具有各向异性的显微组织演变和力学性能。冷轧工艺通过塑性变形可显著降低沉积层组织的各向异性。图8展示了克兰菲尔德大学开发的层间冷轧系统示意图。带槽滚筒通过提供外力来重构零件的微观结构,增强其纵向抗拉强度。

WAAM工艺层间轧制强化装置示意

层间冷轧对于电弧增材制造铝合金构件中氢气孔的愈合也起着关键作用。轧制压力对气孔结构影响很大,冷轧工艺会产生高密度位错和空位,这些位错和空位可以充当原子氢吸收的优先位点和溢出通道。Gu等人研究了层间冷轧和沉积后热处理对可热处理和不可热处理铝合金气孔演变的影响。在可热处理合金中,当采用如图9所示的滚压装置,施加15kN和30kN载荷时,气孔数量和气孔面积分别减少68.7%和99.1%,以及83.5%和97.2%;在相同的轧制条件下,对于不可热处理合金,气孔数量分别减少25.9%和97.5%,气孔面积分别减少73.7%和97%。与层间冷轧相比,沉积后热处理可明显提高强度。层间冷轧不仅有利于降低气孔率,而且对晶粒结构也有很大的影响。晶粒尺寸和晶粒取向角随加载条件的变化而变化,随着载荷的增加,晶粒尺寸变小,取向角变小。

WAAM工艺中使用的滚压装置实物

但由于轧制工艺的几何尺寸限制,这种技术仅适用于简单的沉积构件,如单道墙。对于具有曲线和拐角的复杂零件,需要开发专用的模具来实现有效的轧制过程,这限制了其在工业上的应用。冷轧技术可以减少残余应力,但是减少零件整体变形的能力还有待考证。

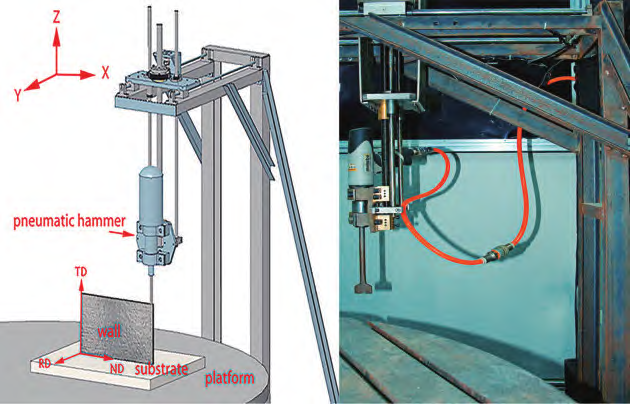

西安交通大学则通过层间锤击、激光冲击等强化手段提升WAAM成形样件的成形质量。基于CMT的WAAM技术已被广泛认为是制造大尺寸铝合金部件的合适方法,然而沉积铝合金的不良机械性能阻碍了其在航空航天工业中的广泛应用。与沉积样品相比,层间锤击样品的微观结构表现出高度精细的晶粒,50.8%变形样品的屈服强度和极限拉伸强度分别从148.4MPa、288.6MPa提高到240.9MPa、334.6MPa。再结晶的晶粒可以在随后的锤击中进一步变形,这导致了位错密度的增加,并有助于提高层间锤击加制的2319铝合金的极限抗拉强度。

层间锤击设备样机

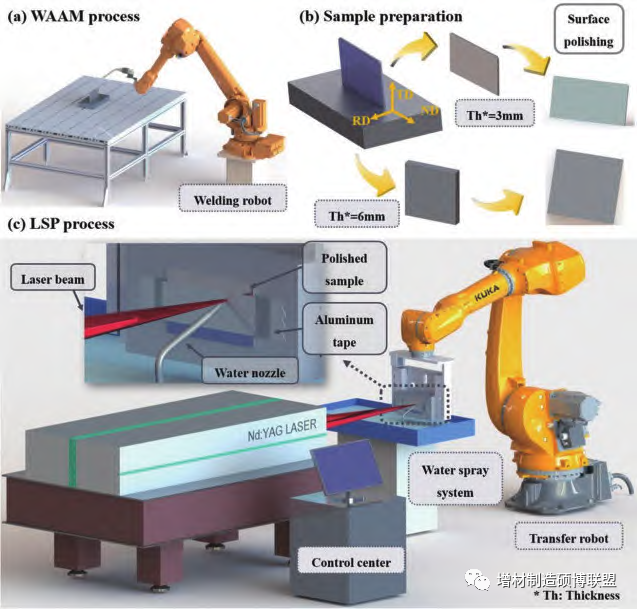

激光冲击强化(lasershockpeening,LSP)是通过改变金属材料的次表面微观结构来提高其机械性能。然而,对于LSP工艺是否能获得晶粒细化仍存在争议。西安交通大学研究了LSP对金属材料的影响,选择7050铝合金和316L不锈钢,它们分别是典型的高和低堆积断层能(SFE)材料。通过电子背散射衍射(EBSD)说明了不同的LSP周期和能量密度对这两种材料微观结构的影响。结果显示,无论激光周期和能量密度如何变化,都没有观察到晶粒细化。最明显的变化是位错密度增加,随着LSP循环和能量密度的增加,观察到更高的位错密度。对LSP处理过的区域周围的硬度和残余应力进行测量表明,LSP能够有效地引入600~1300μm的塑性变形层。拉伸试验表明,两种材料的屈服强度在LSP处理后都得到了改善。此外,在LSP工艺的基础上,提出了一种新的方法来计算金属材料的动态屈服应力。

(a)制作墙体样件;(b)制备测试样品;

(c)使用由Nd∶YAG脉冲激光器和库卡机器人组成的LSP系统进行处理

图11 激光冲击强化过程示意

由于WAAM成形样件有相当大的内部孔隙率,零件通常表现出较差的拉伸和疲劳性能。西安交通大学将激光冲击强化(LSP)作为一种后处理方法应用于WAAM成形的2319铝合金。通过在材料表面进行LSP处理,产生了厚度1.3mm的影响层,峰值硬度和屈服强度分别提高30.2%和151.2%。在集中的孔隙缺陷周围的集中残余应力的作用下,孔隙的数量密度减少了65.3%,而塌陷的减少了65.3%,同时观察到大尺寸孔隙的塌陷,孔隙密度降低了65.3%,疲劳寿命延长了一倍。

国家增材制造创新中心、西安交通大学卢秉恒院士团队利用电弧熔丝技术实现了1米级铝合金火箭贮箱的一体化成形,在此基础上通过增减材一体化制造技术,制造完成了世界上首件10m级高强铝合金重型运载火箭连接环样件,在整体制造的工艺稳定性、精度控制及变形与应力调控等方面均实现重大技术突破。

(a)1 米级火箭贮箱(b)10米级火箭连接环

图12 高强铝合金电弧增材制造一体化成形案例