热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 探秘去毛刺抛光机的核心优势与广泛应用 2026-03-02

- 去毛刺设备在现代制造业中的核心价值 2026-02-05

- 深度解析去毛刺抛光机的技术变革与应用··· 2026-01-27

- 磨粒流去毛刺设备:精密制造的“微米级··· 2026-01-20

- 镜面喷砂机适合各类金属材料抛光和去毛··· 2026-01-09

- 手动抛光机与自动抛光机:效率与精度的··· 2025-12-29

- 磨粒流抛光工艺要素 2025-12-22

- 去毛刺抛光机:让每一个零部件都拥有光··· 2025-12-15

- 让精密加工从此告别毛刺的痛点 2025-12-08

- 镜面抛光设备:铸就极致镜面,定义行业··· 2025-12-01

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

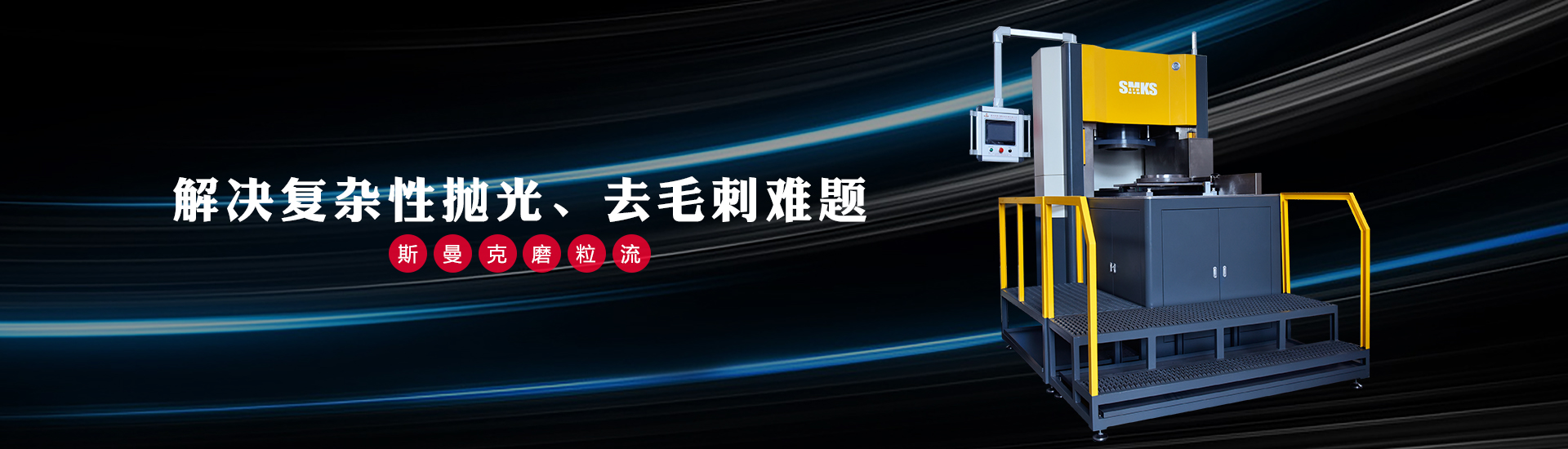

磨粒流,简单来说,就是一种通过半流体介质进行抛光去毛刺的工艺,主要面向内孔、以及不规则形状的中小型工件。

磨粒流去毛刺是指通过一种挤压方法,其磨料具有流动性,其中的颗粒不断地对工件表面进行研磨,完成抛光和去毛刺加工。

磨粒流抛光工艺包含三个核心要素,即软磨料、夹具与PLC系统:

1、软磨料

软磨料是由非常细小的硬质颗粒,混合相关液体,调制而成的半流体状态的介质,磨料颗粒的大小、硬度,以及半流体的粘稠度、遇热后是否会黏贴工件,是影响抛光去毛刺质量的关键。磨料通常选材有碳化硅、白刚玉、金刚石等,根据各自的硬度,对应不同材质的工件。例如铝制品、铜制品工件,选用碳化硅磨料即可。而硬度较高的钨钢、合金钢,选用白刚玉或金刚石更为合适。

2、工装夹具

选用夹具的原因是,为了提高工件抛光去毛刺的效率。一来,一款夹具上可以同时夹持多个工件,一次性加工。二来,使用工装夹具后,退模换工件时,不必每次校准,大大减少了停机时间。

工装夹具设计的关键在于,在提升效率的前提下,如何保持工件均匀受力,而不致于使工件压伤。

3、PLC系统

PLC系统是整个磨粒流设备的控制中心,PLC系统设计地简洁、规范,既可以让操作人员更快上手,减少培训磨合时间,又可以减少设备故障率,延长设备使用寿命。

磨粒流工艺的优缺点:

磨粒流工艺的优点在于:处理内孔以及不规则形状的工件抛光时,有着极为优异的表现,效率高、效果好;

磨粒流工艺的缺点在于:无法处理尺寸较大的工件,不适合进行平面抛光,不适合处理圆管外壁。

磨粒流工艺抛光去毛刺的工艺特点:

1. 去毛刺均匀,统一性好

2.磨粒流机床操作简单,性能稳定。

3.磨粒流加工屑光整加工,一般仅去除微量金属,不仅加工均匀,具有较高的重复精度,而且由于磨粒流介质的弹性,磨粒在产生切削作用的同时,还对加工表面产生挤压作用,从而可以获得高的表面质量,均匀地去除前工序留下的表面缺陷层。

4.一次加工同时完成去毛刺,倒圆和抛光,保证转接过渡平滑,有利于提高零件疲劳性能。

5.加工通用性强,不受零件,尺寸,材料的限制。

磨粒流工艺用途:

磨粒流去毛刺机主要适用于,交叉的钻孔、段付形状的内径孔、凹凸的表面、铣削、拉削面、内部半径、面、内部弯角、内部通路的研磨、用手作业去除的毛刺,以及进排气管、进气门、增压腔、喷油器、喷油嘴、气缸头、涡轮壳体和叶片、花键、齿轮、制动器等。

这个磨粒流工艺比较适合做孔内壁抛光,交叉孔去毛刺,亦或是齿轮抛光、叶轮抛光,最小研磨孔径是8丝。当然磨粒流也有自身的缺陷,比如需要做专用工装,太长的孔径或太大的孔径,研磨力不够等。

磨粒流工艺优点:

1、磨料不粘工件、环保安 全、方便清理、没有污染。

2、可清除表面或难以进入的内孔毛刺,可同时加工多内孔或狭缝工件/挤压模具。

3、产生准确、连续的边缘半径。可以多种形式的孔边上生成半径,如:飞机引擎盘的榫头榫槽及挤压模具。

4、可改进铣、车、钻孔和浇铸表面上的精度。像螺旋桨这样的复杂形状也可以均匀的改善,即使是等离子图层工件也可精细抛光。

5、可以去除激光、线切割、电子束和电火花加工残留的热铸层。去除重铸层和受热层影响区域,复合形内孔和狭缝被保留而不改变成品的公差。