热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 手动抛光机与自动抛光机:效率与精度的··· 2025-12-29

- 磨粒流抛光工艺要素 2025-12-22

- 去毛刺抛光机:让每一个零部件都拥有光··· 2025-12-15

- 让精密加工从此告别毛刺的痛点 2025-12-08

- 镜面抛光设备:铸就极致镜面,定义行业··· 2025-12-01

- 磨粒流最快抛光方案 2025-11-24

- 让制造焕发新活力的“去毛刺机”——精··· 2025-11-17

- 磨粒流抛光设备:开启高效精密表面处理··· 2025-11-10

- 自动喷砂机:开启工业表面处理的智能新··· 2025-11-03

- 内孔抛光去毛刺设备:提升生产效率与产··· 2025-10-27

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

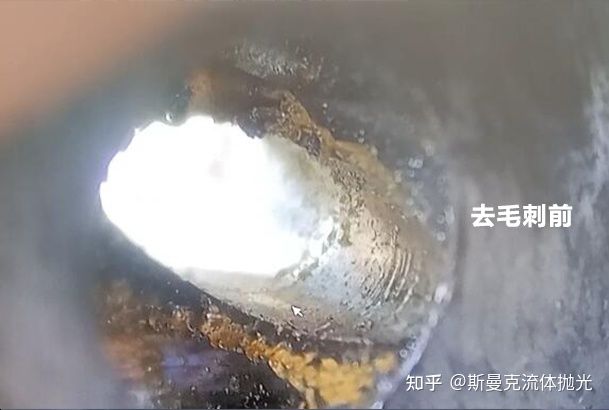

做数控加工和液压零件的朋友们可以看下,这个零件的内孔去毛刺,非常具有代表性,也是极具难度的,虽然从表面上看平平无奇。刚拿到手的时候我感觉这个太轻松了,后来发现了玄机。

这个零件是由走心机加工的,为了让大家看到它的内部结构,我从中间给他切开了。可以看到,玄机就在顶部那几个小孔上,这几个小孔特别斜,几乎是贴着外壁打进去的。这就造成了斜口特别大,而如果不切开的话,这个零件的入口又特别小,整个斜孔隐藏地非常好。

客户试了很多方法来解决这个内孔去毛刺的问题,但都没有成功,总是有毛刺残留。因为你看它这个结构就知道了,斜度特别大,而入口小且隐蔽,肉眼不易观测,一般的工具刮这个毛刺,在斜坡上没法控制。同时这个毛刺也比较大,用电解的话,成本比较高,而且大毛刺也去不掉。另一方面,这个零件的硬度还是蛮高的,造成了毛刺也很硬。

我用磨粒流给这个内孔去毛刺,一开始也没有成功,然后反复试验了好多次,不断修改磨料和其他参数,调整工装设计,最后终于成功了。真的一点都不简单,拿到手的时候感觉这就是再简单不过了,后来实际加工的时候才发现了难点。不过这种零件的内孔去毛刺,也就是磨粒流最为合适,只是针对这种斜度非常大的孔,需要调整的参数有点多。

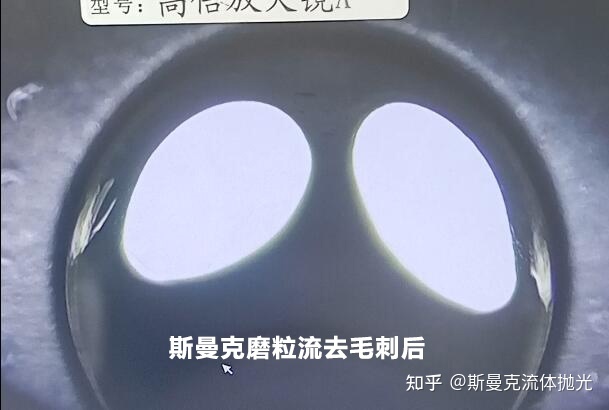

这个零件内孔去毛刺时,一次装夹6-8个,加工时间为90秒,单个零件加工时间十几秒而已。它的加工难度全部体现在毛刺清理上了,磨料清理没有任何难度,普通高压气很容易吹落。吹落的残留磨料建议用专门的干净的容器收集,以便于下次再用,不要浪费了。

上图为内孔去毛刺后的效果,孔口干净又光滑,孔径公差损失7微米。如果精度特别高,公差要求在3微米以内,建议将毛刺根部厚度控制在0.05mm以内,否则不管用哪种工艺,都不可能在去除毛刺的同时保持这么高的精度。当然该产品的精度没这么高,7个μ的去除量完全在可接受范围内。

关于内孔去毛刺,我之前也发过很多的文字,其实每种产品因为材质不同、孔径不同、结构不同、毛刺大小不同、精度要求不同等不同,在具体的去毛刺加工时,选择的工艺可能就不一样。即使是同一种加工方式,所选择的参数或磨料颗粒度,也不一样。希望大家尽量来试样,我们也好根据实际的情况,来制定不同的去毛刺方案。